压铸件表面处理详细优势及其它表面处理分析

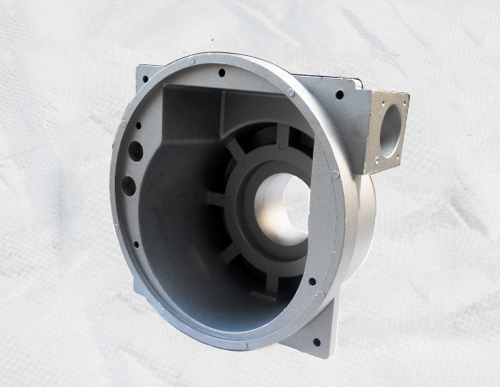

压铸件表面处理具有的特点是一层致密的表层,约0.05~0.1mm。在表层的下面则是疏松多孔的结构。为此,在磨光和抛光时,不要把表层全部抛去而露出疏松的底层。否则电镀非常困难,而且会降低产品抗蚀性能。压铸件在压铸过程中是由熔融态成为固态的。因为冷却时的凝固点不同,在压铸件表面上往往会产生偏析现象,使表面的某些部分产生富铝相或富锌相。为此在预处理时,不要采用强碱和强酸去油和浸蚀。因为强碱能使富铝先溶解,而强酸又能使富锌相先溶解,从而在压铸件表面上形成针孔和微气孔,并且会残留下强碱液和强酸液,以致当镀上镀层后,容易引起脱皮和产生气泡。压铸件表面处理优点是:适用于在压铸件表面制作出具有金属质感或效果的压铸成品,且制成的压铸成品性较好。制作工艺简单,有利于遮蔽压铸件表面的瑕疵,利于提高压铸成品良率,量产性高,适于工业大量生产。

压铸件表面处理在我国也是越来越应用广泛的,随着我国机械制造加工业的发展,特别是我国加入WTO后,我国已成为 机械加工的重要基地,因此,对组成机械设备的各类零部件的材质、功能性、性甚至装饰性,都提出了 高的要求,原来在铸件上刷油漆的方法已经不受欢迎,油漆会掩盖铸件裂痕,孔隙,而以下介绍的工艺必将受到欢迎。铸件由于制造工艺的性,铸件表面容易锈蚀,生锈后很难处理,如不引起重视,不但工件的防锈蚀能力较差,装饰性也不好,对此很多企业在对铸件提出较高的耐蚀性要求的同时,根据铸件不同的工作条件,要求对铸件进行常温发黑,磷化处理和其他的防锈处理。

压铸件表面处理的过程介绍:

1、压铸成型工件。

2、表面预处理。

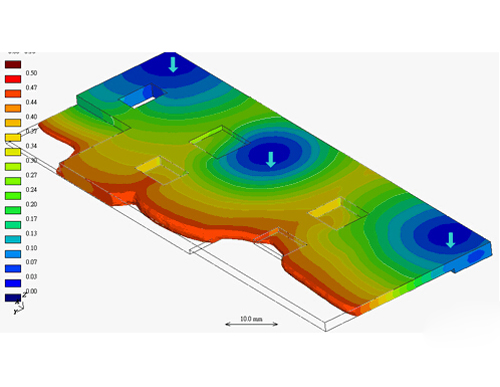

3、光阻涂布,在表面预处理后的工件表面涂布一层光阻剂(光敏材料)。

4、光照显影,通过掩模版按照预设图案进行曝光。

5、蚀刻处理,通过化学溶剂进行蚀刻形成不同的图案。

6、光阻剥离,通过化学溶液对涂层进行溶解清理残留物。

7、保光处理。

压铸件表面处理中包括两种:铝合金压铸件表面处理和调整、锌合金压铸件表面处理和调整,分别分析情况如下:

:铝合金压铸件表面处理和调整:在铝及铝合金上电渡时:a、铝及铝合金极易生成氧化膜,严重形响镀层的结合力;b、铝的电极电位很负,浸入电镀液时容易与具有较正电位的金属离子发生置换,影响镀层结合力;c、铝及铝合金的膨胀系数比其他金属大,因此不宜在温度变化较大的范圈内进行电镀,也将引起较大的应力。从而使结合力不牢;d、铝是两性金属,能溶丁酸和碱,在酸性和碱性电镀液中都不稳定;e、铝合金压铸件有砂眼、气孔,会残留镀液和氢气,容易鼓泡,也会降低镀层和基体金间的结合力。为在铝及铝合金表曲上结合力良好的电镀层,需要讲行的表面调整,制取一层过渡金属层或能导电的多孔性化学膜层,以随后的电镀层有良好的结合力。日前常用的方法有两种:先化学浸锌,然后电镀其他金属,行阳极氧化处理,再电镀其他金属。

:锌合金压铸件表面处理和调整:锌合金压铸件(含铝约4%的锌合金材科)具有、加工过程无切割或少切割、密度小、械强度等优点。因此在工业:对受力不大、形状复杂的结构和装饰零什,广泛采用锌合金压铸件。锌合金容易被腐蚀,故常采用电镀层作为防护层或防护装饰层,电镀前需要进行预镀铜。其表面调整工艺由活化和预镀组成。锌合金压铸件经磨光,抛光,除油后,表面有一层的氧化模。为镀层的结合强度,通常选用1%-3%的氮氟酸溶液,浸渍活化3-5s。当表面呈现均匀小泡或微变色时,马上出槽清洗。还可以采用15-20m1./I.的氟硼酸溶液腐蚀活化处理3-5s,活化后的工件即可进行氰化预镀铜。为形状复杂的锌合金压铸零件有良好的电镀分散能力和覆盖能力,并防止锌与电镀液中电位较正的金属离子发生置换反应,影响镀层的结合力,锌合金压铸零件应带电下槽,入槽后采用2-3A,%d㎡大电流冲击电镀1-3min,以便很快镀覆一层完整而孔隙较少的致密铜展。然后恢复正常电流密度,采用阴极移动电沉积铜时,可获得结晶细致、平滑的铜镀层。预镀铜底层的厚度应不少于5μm, 好8-10μm以上。预镀铜太薄,在后绞进行酸性镀铜或镀镍时不足以阻止溶液对锌合金的浸蚀,此外预镀铜越薄,铜向锌合金的扩散越快,因表面镀层与锌合金基体的电位差而引起的电化学腐蚀也超严重。形状不太复杂的锌合金压铸件也可以采用中性镍镀液预镀。

压铸件表面处理具有哪些特点:

1、锌合金压铸件的形状一般比较复杂,电镀应该采用分散能力和覆盖能力较好的溶液。为了防止在凹入或掩蔽处发生锌对电位正的金属的置换,从而使结合力不好,预镀层 应选择分散能力和覆盖能力好的镀液。

2、所采用的镀层 好为光亮镀层,尽量避免抛光工序或者减轻抛光工作量。一方面因形状复杂,不易抛光,另方面也可镀层厚度,质量。

3、 层镀层如果采用铜层,其厚度应稍厚一些,因为当铜镀到锌合金表面上时,铜层愈薄扩散作用发生的愈快,因此铜的厚度至少要达到7μm或者再厚一些。

4、多层镀铬层是锌合金的阴极保护镀层,所以镀层有的厚度,镀层无孔隙。否则由于锌合金的电极电位较负,在潮湿的空气中容易产生碱式碳酸锌的白色粉状腐蚀产物,故根据产品的使用条件,选择合适的镀层厚度。

5、如果压铸工艺不合适,或压铸模具设计得不合理,使压铸表面产生冷纹、缩孔、疏松或针孔等,那么,即使电镀工艺采取了措施,也往往不能获得满意的镀层。